摘 要:介绍了盐酸合成炉生产工艺流程,分析了影响合成炉安全运行的因素并对运行过程出现的问题提出了解决措施。

甘肃稀土新材料股份有限公司烧碱厂(以下简称烧碱厂),高纯盐酸 6 万 t/a ,盐酸合成炉为正压式下自动点火三合一盐酸合成炉(型号 SYHL-200 )。 由氯氢处理来的氯气和氢气分别经过氯气缓冲罐、氢气缓冲罐、 氢气阻火器和各自的压力及流量调节阀,以一定的比例(氢气、氯气体积比 1.10∶1~1.40∶1 )进入石墨合成炉底部的石英灯头,氯气走石英灯头的内层,氢气走石英灯头的外层,二者在石英灯头前混合燃烧,合成的氯化氢向上经冷却吸收与尾气塔来的稀酸一起吸收制成盐酸,未被吸收完全的尾气(大部分是不凝性气体) 经过尾气吸收塔再次吸收处理达标后排放。 冷却水罐的纯水由泵输送至石墨合成炉冷却段和吸收段与合成氯化氢的溶解热进行热交换,然后经过板式换热器,与循环水冷却后回到冷却水罐,如此循环。 针对盐酸合成工艺运行过程中易出现的突发问题 (比如原料气纯度不够、造成氯气外泄等;吸收水断流,造成炉温、炉压升高紧急灭炉;氯气、氢气流量波动,紧急联锁灭炉;操作不当造成氢氯比例失调)。 故在生产实际应做好以下检查工作。

1 开车前原料分析与工艺检查

三合一盐酸合成炉可使用原氯、尾氯或混合氯生产盐酸, 原料气的指标包括氢气体积分数大于98% ,氢中样体积分数小于 0.4% ,氯的体积分数大于 70% ,氯中氢的体积分数小于 2% 。 造成氢气纯度下降因素:( 1 )氢气系统温度高,含水高;( 2 )氢气系统杂气高(如氮气);( 3 )合成炉在使用氮气置换过程存在死角。

在点炉之前分析氢气及氯气的相关指标,尤其是氢气指标分析,且根据实际生产情况,确保置换时间和压力, 在炉体杂气置换过程中不留死角,防止在点炉过程出现氢气爆鸣等。 其次,对前道工序进行检查, 尤其是电解系统充氮置换管线阀门检查。 采取氮气吹扫氢气管道,且氮气物理性质与氢气性质相似,都不溶于水,使用焦性没食子酸吸收氢气中的氧,测定氢气纯度。 该方法不能识别氢气系统是否含有氮气,故在全线停车后,再次开车,必须检查电解氢气充氮系统阀门,防止氮气进入氢气系统 [1] ,造成氢气不纯,出现过氯;其次是及时检测盐酸浓度和盐酸中游离氯的含量, 不能仅将氯气、氢气流量及体积比值作为安全运行判定的依据;#后,在生产过程中对氢气系统温度进行严格控制。

2 吸收水系统检查

吸收水断流,炉内氯化氢气体在短时间内大量累积,炉压、炉温升高,尾气管炸裂。 吸收水断流主要原因有纯水系统供应出现障碍和吸收水泵故障。

( 1 )吸收纯水生产系统故障

由于生产系统纯水制备工序蒸汽与盐水精制工序使用同一蒸汽系统。 生产系统蒸汽压力下降,含碱化盐水串入蒸汽系统,导致回收至纯水系统蒸汽冷凝水含碱升高,进入纯水反渗透膜,导致 RO 反渗透膜通量急剧下降,纯水产量故障,造成紧急停炉;其次,定期检测纯水生产系统回收蒸汽冷凝水的 pH 值及电导率, 防止回收冷凝水含碱高等造成纯水质量波动,被动生产。

( 2 )吸收水泵不上液

在正常倒泵过程中,吸收水泵突然断流,再次起停仍不上液,泵腔吸入空气,打破泵腔真空度,极易造成泵不上液。

在设计时未考虑到当地气候条件,均未装设泵腔排气阀, 岗位操作人员在倒泵过程中, 启动泵时泵腔未进行排气, 导致运行泵时泵腔吸入空气,吸收水断流,炉内氯化氢气体含量急剧上升导致炉压升至 26 kPa ,尾气管线断裂,稀酸外泄,执行紧急停炉,降电流。 对此,在吸收水泵进口各加装 DN25 排空阀,在启用备用泵之前,先用吸收水进行灌注,排气后再启泵, 停用泵使用排空阀对泵腔进行排空,防止吸收水管线冻结。

3 正常生产监控

生产中, 一般要求保持氢氯比例在 1.10∶1~1.35∶1 , 氢气、 氯气的#佳流量是根据炉内火焰颜色、气体的实际纯度及压力,及时观察盐酸浓度、游离氯含量、氢气流量调节阀及氯气流量调节阀的开度。 在夏季生产中,氢氯比值稍高一般控制在 1.27~1.35 ,夏季气温高,生产系统温度稍高于冬季温度,氢气含水量较大,比值过低(实际生产低于 1.25 ),极易出现游离氯升高现象,即合成炉过氯;其次,及关注合成炉冷却系统温度, 板换压力等工艺参数,如果循环水冷却水长期在 40~60 ℃ 运行,极易在合成冷却板换中形成钙质结垢, 堵塞换热系统,造成合成炉下酸温度升高,极易造成紧急停炉,及时倒板换并清理;做好循环水水质监测和敞开式循环水池防护工作,尤其春秋季节,风沙或落叶较多进入循环水系统,极易堵塞板换,造成炉体温度升高;在工艺检测中,及时观测炉体冷却水温度、温差及板换运行压力,温差越低或板换压力有逐渐升高趋势,说明板换堵塞换热效果下降,及时倒板换进行清理。 冬季生产时确保氯气输送温度及氢气输送温度,尤其是在北方寒冷天气,氢气系统使用蒸汽伴热管伴热,否则易出现进合成炉阻火器因积水或因腐蚀的锈渣堵塞阻火器,造成进炉氢气调节阀开度开至 90% 以上,但流量仍不能满足使用要求,必须及时倒炉,清理阻火器;其次,冬季生产时氢气温度过低,氢气管道积水增多,氢气压力不稳,或由于冷凝水含量过高造成合成炉灯头炸裂也是导致合成炉紧急灭炉的关键因素之一,冬季生产加强氢气系统排水,防止冷凝水聚集。

4 合成炉停炉操作

在合成炉停炉操作过程中, 必须在确保氢氯配比的情况下, 先降低氯气流量, 再同步降低氢气流量,吸收水流量同步降低。 切忌先降氢气流量或吸收水流量,若先降氢气流量,极易造成氢氯比例失调,紧急灭炉;吸收水降低过快,炉内氯化氢气体含量过高,极易造成炉压升高、尾气炸裂、盐酸外泄污染环境等事故。 停炉之后,对炉体进行充氮保护。

5 自动控制系统

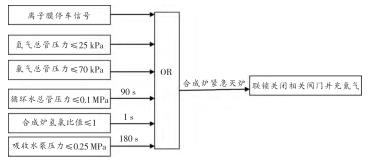

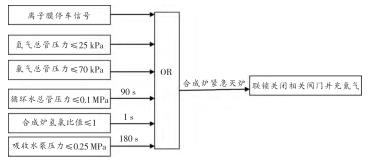

盐酸合成炉系统自动化程度水平已经很高,已实现在线火焰监控、氯氢流量调节、吸收水流量调节、比值联锁安全保护、氯氢压力联锁保护、充氮系统及整流跳闸联锁保护等安全装置。 工艺联锁简图见图 1 。在实际运行中,及时检查氯气压力变送器等,防止由于氯气系统酸泥累积造成差压变送器失灵,流量、压力不准确;其次是前系统氢气或氯气压力波动,造成进入合成系统氢气、氯气压力急剧降低至联锁跳闸保护值等紧急灭炉;检查工艺过程中联锁正确投入,对炉体和安全运行进行保护。

6 结语

盐酸生产中使用氯气及氢气危险性比较大,且盐酸泄漏极易造成环境污染,故在合成炉操作过程中及紧急情况,对操作人员的熟练程度和安全意识

要求极高;其次,必须严格监控各项工艺指标和严格按照操作规程执行;在日常生产中,加强实践,不断完善自控系统。

注明,三畅仪表文章均为原创,转载请标明本文地址

要求极高;其次,必须严格监控各项工艺指标和严格按照操作规程执行;在日常生产中,加强实践,不断完善自控系统。

要求极高;其次,必须严格监控各项工艺指标和严格按照操作规程执行;在日常生产中,加强实践,不断完善自控系统。