摘 要: 重介悬浮液密度作为影响重介洗选效果的重要因素,实现对其的有效控制,能够显著提升洗选作业精煤产出质量,增强洗选产品综合收益。以此为着手点,针对重介悬浮液密度控制系统在选煤使用中的情况开展探究。结合工程实际,对重介悬浮液密度自控系统的构成和应用做出翔实分析,希望能够为其他选煤厂相似工作的开展提供借鉴和参考。

0 引言

煤炭洗选工艺作为洗煤厂生产作业的核心节点,整个工艺系统运行的高效性和有效性对于选煤厂综合效益的获得有直接的影响。因此,针对选煤厂作业实际,积极探索高效的煤炭洗选工艺,实现煤炭价值的#大提升,对于推动煤炭洗选产业更好的发展有积极意义。

1 工程概述

A 选煤厂设计洗选能力为 4.0×10 6 t/a,所用工艺主要为选前脱泥 1~50 mm 粒级进入无压给料三产品重介旋流装置,其他粒级煤泥中粒级为 0.25~1 mm 的煤泥使用 CSS 分选工艺;粒级不足 0.25 mm 的煤泥使用浮选工艺。而在整个重介质选煤生产工艺中,悬浮液密度会对实际分选效果有直接影响。在选煤厂原洗选系统中,主要通过人工操控和加水阀门远程调控的方式调控悬浮液密度,这会在一定程度上导致介质密度控制精度差、重介质损耗高、设备运行耗能多、运行成本高等问题。有鉴于此,A选煤厂针对重介质洗选中的悬浮液密度控制系统开展技术改造分析,引进悬浮液密度自控系统,并对控制系统软、硬件开展升级研究,并将其纳入矿井 PLC集控系统,以实现生产数据的实时共享,完成对洗选工艺机械化和自动化水平的提升 [1] 。

2 自控系统构成分析

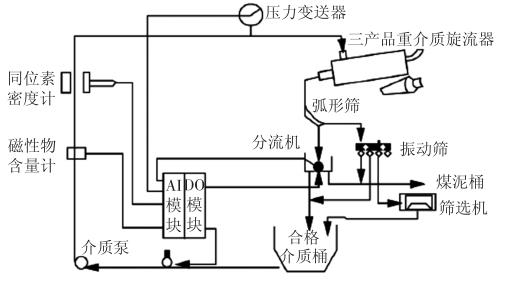

A选煤厂原洗选工艺总体为“无压给料三产品重介旋流装置+CSS分选工艺+细煤泥浮选”的联合洗选工艺,其中,重介悬浮液密度的监测控制会对重介分选精准度和产出的精煤质量有直接影响。为了达成对悬浮液密度的良好、有效控制,A选煤厂引入重介悬浮液密度自控系统。该系统以 PLC控制技术为核心,一方面,在分流管上布设分流电动调节装置;另一方面,在合介管上借由旁路设计增设磁性物含量测定装置,将合格介质密度测定数据和磁性物含量测定数据实时上传至控制中心,再由控制中心结合实际生产情况对数据做出分析处理,向合介分流阀和补水调节阀发出调控指令,进而实现对悬浮液密度的有效控制 [2] 。图 1 即为选煤厂重介悬浮液密度自控系统示意图。

3 系统作业内容分析

完整的重介自控系统构成部分可分为悬浮液密度自控系统、煤泥含量自控系统和合介桶液位控制系统,其作业内容如下。

3.1 重介悬浮液密度控制系统

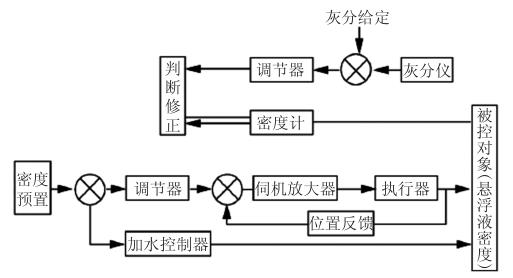

鉴于重介洗选过程存在非线性、时变性、环境干扰等诸多不定因素,其作业过程建模难度较大。因此,在系统控制算法上选用 PID 控制算法、专家控制和模糊控制等,以有效规避建模难的问题,提升系统的操控性能 [3] 。图 2 即为重介悬浮液密度控制原理示意图。

在重介洗选作业中,合介桶液位能够随着悬浮液密度的改变而改变。基于这一特性,借由调控水量便可调控悬浮液密度,同时还可增加介质浓度作为辅助变量,以提高调整精准度。作业时,实测密度值会实时传输至 PID 控制器并同预设密度值进行比对分析,差值信号会经专家系统校对检验无误后反馈至伺服放大器中,进而驱动电机执行机构执行相关操作,其具体作业内容如下。

当监测到悬浮液密度超过预定值时,系统自行开启调节阀补充水量,从而降低悬浮液密度;当监测到悬浮液密度值与预设值的差值不超过 0.002 g/cm 3 时,系统 PID 控制器不会响应操作;当监测到的悬浮液密度值与预设值的差值超过 0.01 g/cm 3 ,但合介桶液位正常时,忽略黏度计算值,系统设定分流量为 45%,增大悬浮液密度;而当合介桶液位低于下限时,为了确保旋流装置入口具备充足压力,不进行分流,借由增添浓介质增加悬浮液密度,同时调节阀门,加大水量,提升合介桶液位 [4] 。

3.2 煤泥含量控制系统

在重介质洗选作业中,悬浮液中的煤泥含量会对分选结果造成直接影响,导致产品脱介难度增加,降低精煤分选精准度,降低悬浮液的稳定性和流变性,影响实际分选效果。为了#大程度确保悬浮液具备良好的稳定性与流变性,必须控制悬浮液中的煤泥含量。shou先在系统上料管增设密度测定装置和磁选物含量测定装置,用于实时测定悬浮液密度和磁性物含量,并通过测定值计算出悬浮液中的煤泥含量。其计算公式为:

式(1)中,β 为悬浮液中煤泥含量,g/L;δ c 为煤泥密度,g/cm 3 ;ρ 为悬浮液密度,g/cm 3 ;δ f 为磁铁粉密度,g/cm 3 ;G 为磁性物含量,g/L。其次,使用弧形筛下分流设备调控悬浮液分流量,以实现对煤泥含量的调控。当煤泥含量小于预设值,则 PID 控制器减小输出,通过伺服放大装置调控分流装置,降低分流量;当煤泥含量超过预设值时,PID 调节装置加大输出,通过伺服放大装置调节分流装置,增加分流 [5] 。

3.3 合介桶液位控制分析

合介桶液位作为重介分选作业中的主要参数指标,当液位过高时,会发生溢流,引起重介质的流失;当液位过低时,则无法确保重介旋流装置入口具备足够压力,会引起空泵现象。有鉴于此,确保合介桶液位的合理性至关重要。

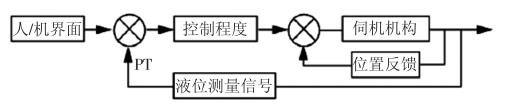

合介桶液位控制系统选用开关量控制方式,分设液位上下限。作业时,当桶内液位小于下限且悬浮液密度较大时,系统自行补水,调节液位高度与悬浮液密度;当桶内液位超过上限且悬浮液密度较小时,系统自行分流,并适当增添浓介质,调节液位高度与悬浮液密度。图 3 即为合介桶液位控制系统作业示意图,其中,PT为阀门开关 [6] 。

4 结语

A选煤厂通过对自身洗选工艺系统的优化改良,精煤产品质量大幅提高且灰分含量得到有效控制。同时,悬浮液密度控制系统实现手动控制与自动控制的自行转换。整个改良后的系统运行 1 a 以来,选煤厂作业人员工作强度大幅降低,作业环境显著改善,企业综合效益获得提升。

注明,三畅仪表文章均为原创,转载请标明本文地址/wendu/3589.html