[摘 要] 卸油台是油区原油暂存和集输的重要生产设施。在油田人力资源改革和“厂直管班站”结构改革的大背景下,对卸油池进行信息化改造实现自动化控制,解放人力达到无人值守条件,对优化人力资源配置具有重要意义。通过分析卸油台的现状,有针对性地提出数据采集与远程控制、输油泵控制、电加热系统等三部分信息化改造建议,为实现卸油台无人值守提供参考。

1、卸油池现状及存在的问题

油田生产区范围广、油井数量多,偏远油井多采用高架罐存储原油,利用油罐车定期将高架罐内原油转运至接转站卸油池内。部分卸油点由于卸油频次较高,不得不安排2名人员在站内值守,导致人力资源的浪费。在实际使用过程中,卸油池还存在诸多不足。1.1 数据采集与远程控制存在不足当值班员巡检油池液位达到上限高度时,需要手动启动输油泵,将原油输至接转站内储油大罐。冬季气温过低时,值班人员输油前还需提前启动加热装置预热,且池内原油温度、液位等现场数据未实现信息化采集,日常仍需人工巡检,导致卸油工作生产效率不高。

1.2 输油泵控制存在不足

当前,输油泵仅支持本地按钮控制,而本地控制箱位于卸油池旁,离值班室相距较远,导致值班人员进行起停泵操作存在诸多不便,尤其是寒冷的冬季。建议进行电路改造,实现泵的远程控制,进一步提高工作效率。

1.3 电加热系统存在不足

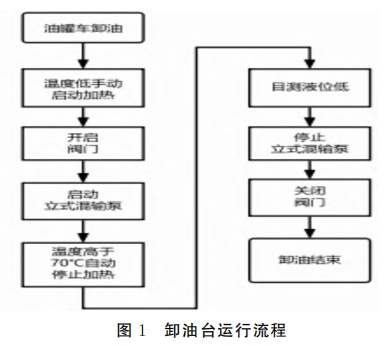

卸油台运行流程如图1所示。在进行卸油作业时,需罐车司机、跟车押运员外和接转站内的2名值班人员配合操作加热系统和输油系统。卸油池深度约为2米,池内安装有立式混输泵、阀门、电加热棒及加热控制系统、温度变送器。在冬季温度过低时,需要手动启动电加热系统,当温度传感器检测到温度达到设定值时加热自动停止。由于池内未安装液位计,加热系统无液位联锁系统,当液位过低时不会自动停止加热,需值班人员时刻观察油池内的液位情况,耗时耗力。

2、 卸油台信息化改造控制工艺

信息化改造内容主要包含数据采集与远程控制、输油泵控制、电加热系统等三个部分。

2.1 数据采集与远程控制工艺

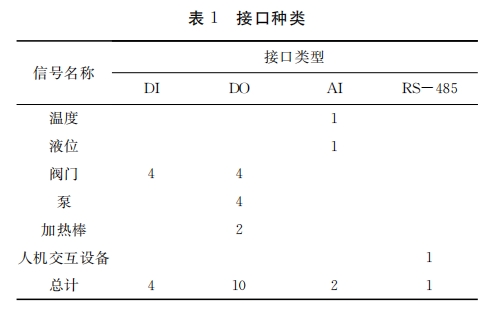

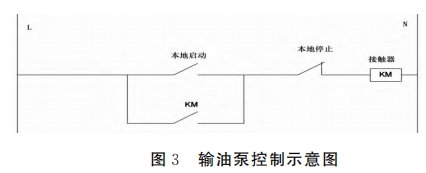

数据采集的主控制器使用 PLC,经过梳理后可知现场仪表种类及接口数量(表1)。因此PLC应具备至少4路数字量输入接口、10路数字量输出接口、2路模拟量输入接口和1路 RS-485接口。

部分卸油台位置偏远,生产数据通常利用无线网桥传输,当遇到恶劣天气时数据传输质量较差,可能还会出现数据传输中断的情况。为了防止因网络故障导致远程无法监控和控制、方便现场人员查看液位、温度等实时数据,可在系统控制柜中安装人机交互设备,如文本显示器、触摸屏等,通过 RS-232、RS-485、RJ45网口等通讯接口与 PLC交换实时数据。PLC接口及外部信号(图2)。

2.2 输油泵控制工艺

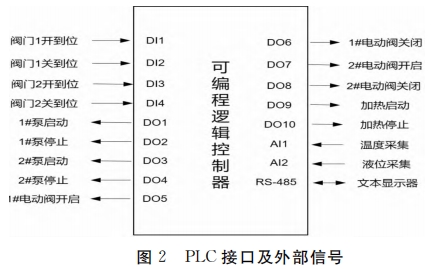

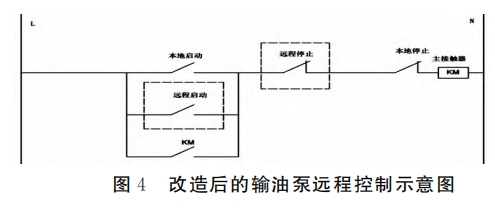

输油泵的本地启停控制电路可简化为图3:

通过引入中间继电器,并对电路进行改造,将中间继电器线圈与DC24V电源串联后,接入PLC的数字量输出接口(DO),通过梯形图编程实现泵的远程控制(图4)。

现有的输油系统由于使用机械阀门,两台输油泵在启动时较为复杂,为了实现阀门远程自动控制需将原有阀门更换为电动阀,电动阀的开、关到位信号接入PLC数字量输入接口(DI),在远程启停泵的程序基础上,引入电动阀的开、关到位信号,完善控制程序,实现电动阀与输油泵的顺序控制。

2.3 电加热系统控制工艺

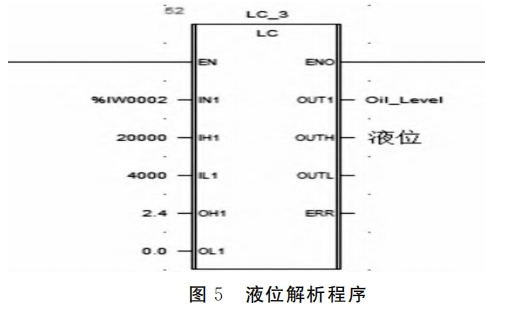

为了保证加热系统的安全可靠性,实现温度、液位与泵启停的连锁控制,应在池内安装具备远传功能的液位计和温度传感器。液位计需具备防爆性能、传感器探头具有防腐蚀和防脏物黏附措施、输出信号为模拟量信号。液位和温度信号通过4-20mA 电流信号接入PLC的模拟量输入接口(AI),利用梯形图编程实现对液位、温度数据的解析,解析程序(图5)。

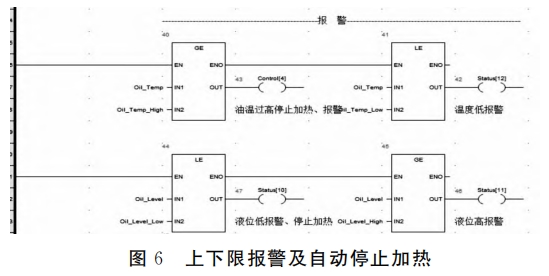

温度、液位数据读取之后还需要对程序进行完善,增加上下限报警、温度上限后停止加热、液位下限后停止加热与停泵功能(图6)。

3、结束语

对偏远油区卸油台进行信息化改造,能够实现卸油现场数据的实时监控、生产数据自动采集、生产动态准确把握、安全隐患及时发现、减轻员工劳动强度。改造完成后可以优化原有的值班员岗位,对“厂直管班站”、人力资源优化调整有重要意义。

[参考文献]

[1]孙会珍,王金海,郑羽,田磊.单井石油储油罐原油太阳能加热自动控制系统[J].天津工业大学学报,2010,29(03):53-57.

[2]戴永寿,赵新民,舒华文,王建共,成光清,隋新国.油田接转站密闭输送优化运行监控系统的实现

[J].油气田地面工程,2003,(01):28-31.

关注我们 实现共赢

关注我们 实现共赢