摘要:国内某公司连续重整 PSA装置采用 UOP公司提供的 POLYBEDTM PSA提纯氢气技术,共计10个吸附塔, 采用两塔同时吸附,4次均压提高氢气回收率,采用逆放冲洗工艺对吸附剂进行再生,从混合气中提纯分离出纯度 大于 98%的氢气,送出界区至氢气管网。在正常生产过程中,1号、6号吸附塔突然因泄压速度变缓,吸附塔冲洗时 间延长报警,后多次上线均因冲洗时间延长报警导致上线失败。根据 PSA装置运行特性,原料气的组分以及程控 阀开度变化趋势,着重从工艺方面分析 1号、6号吸附塔上线失败的原因,并提出应对措施。

1 PSA装置介绍

变压吸附(PressureSwingAdsorption,PSA)是 一种物理吸附,其特点是吸附过程没有化学反应, 吸附过程进行极快,参与吸附的各相物质间的动态 平衡在瞬间即可完成,这种吸附是完全可逆的[1]。

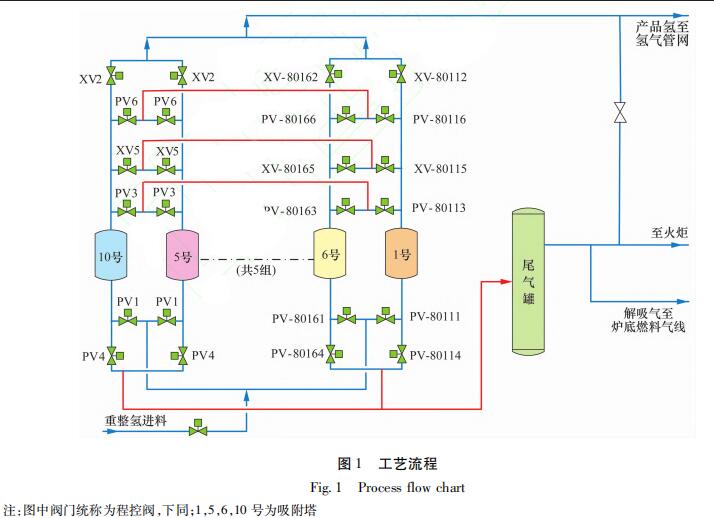

PSA装置以重整氢为原料,采用变压吸附氢 气提纯技术,从混合气中提纯分离出纯度大于 98%的氢气,送出界区至氢气管网。混合原料气 在提纯氢后剩余的 PSA解吸气作为制氢装置转 化炉的燃料,工艺流程如图 1所示。

2 、PSA装置运行特性介绍

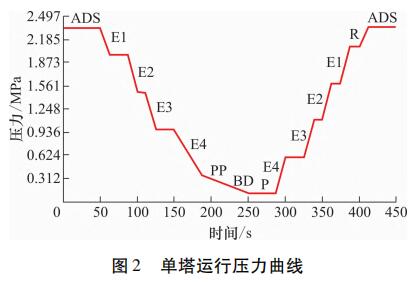

根据 PSA装置运行特性,整个变压吸附过程 通常由吸附(ADS)、均压力降(均降)(E1~E4)、 顺放(PP)、逆放(BD)、冲洗(P)、均压升(E4~ E1)和终充(R)等步骤组成,运行压力曲线如图 2 所示。

进料气通过底部进料阀进入吸附塔,杂质被 选择性吸附,吸附结束后,吸附塔里留下了一些杂 质。吸附塔底部的杂质#多,而越到顶部杂质越 少。通过一系列的顺向减压程序,从吸附塔顶部 回收氢气,滞留在吸附塔里的纯氢用于其他吸附 塔的均压和冲洗操作中。 杂质在吸附剂的前沿转移,在提供冲洗步序 结束时,杂质前沿移至#高位置,在冲洗步序结束 时,杂质前沿移至吸附剂#底层,依次循环使用吸 附剂,进而实现 PSA的吸附和再生[2]。

3、 问题的提出

吸附塔自动离线有多种原因,例如阀门故障、 吸附塔压力变送器故障、排放结束压力未达到、终 充结束压力未达到、提供冲洗压力未达到、排放偏 差/终充偏差/提供冲洗偏差超过程序设定值等。 在正常生产过程中,1号、6号吸附塔突然因冲洗 时间延长报警致自动离线,在排除程控阀、压力变 送器等设备故障后多次上线均因冲洗时间延长 报警,冲洗速度偏差过大(不小于 0.2MPa)导致 上线失败。

4 原因分析

4.1 直接原因

1号、6号吸附塔泄压速度变缓,吸附塔冲洗 时间延长报警,冲洗速度偏差过大(不小于 0.2 MPa)造成吸附塔上线失败。

4.2 间接原因

(1)重整装置增压机氢气密封改为氮气密封 时,PSA操作系数由 114降至 108,操作系数 108 对应的原料气杂质含量仍然偏高,吸附塔的吸附 剂再生不彻底。 (2)程控阀 XV?80165/XV?80115内漏严重。 (3)冲洗步序程控阀 PV?80113在装置正常 运行时开度较其他吸附塔上的程控阀开度偏大。

4.3 根本原因

PSA吸附剂被污染,吸附容量下降,造成产品 杂质穿透,冲洗气密度变大,提供冲洗气的流速 下降。根据现场操作记录,在产品氢纯度下降后, PSA操作系数由 114降至 108。由于下降后的 PSA操作系数仍然较高,故提供冲洗时冲洗气中 的氮气组分增加,气体密度增加,从而使阀门开度 增加,以便提高冲洗气的流速。但是,冲洗气中杂 质增加,吸附剂再生不彻底,且进入吸附剂床层的 杂质会随着吸附时间的增加而变多[3]。

PSA装置在正常运行过程中无法在线检测原 料气中杂质含量,按照上述模式不断循环运行,使 吸附剂的吸附容量达到饱和,在均降步序结束甚 至吸附步序结束后,吸附塔出口冲洗气为原料气, 密度达到#高值,阀门开度也#大,吸附剂被污染 使吸附容量下降,造成原料气杂质穿透吸附剂床 层,PSA正常运行情况下,吸附塔提供冲洗气应为 纯氢气,在吸附剂被杂质污染穿透后,提供冲洗气 的为原料气。氢气与原料气的密度不同,相同时 间内通过相同横截面积的气体流量不同,造成吸 附塔降压速度不同,#终因冲洗时间延长报警致 吸附塔下线。

根据现场情况,检查冲洗步序程控阀(PV? 80113)的开度情况,在地衣次吸附塔上线过程 中,程控阀(PV?80113)在很短时间内阀门即呈现 为全开状态。

结合冲洗步序程控阀(PV?80113)开度变化 趋势、产品氢纯度下降趋势、原料气中氮气含量变 化趋势以及重整装置增压机氢气密封更换氮气密 封的时间来看,三者时间点吻合,进而判断原料气 中氮气含量增加,对吸附塔吸附剂造成污染,影响 吸附塔泄压速度,是吸附塔多次上线运行失败的 根本原因。

5、应对措施

(1)对有故障的程控阀进行下线维修,使其 达到完好状态。该装置程控阀均采用软密封型式 的双偏心蝶阀。PTFE材质在软密封上的使用,降 低了阀体成本,但中线蝶阀的蝶板与阀座始终处 于挤压、摩擦状态,启闭扭矩较大,磨损快导致阀 门使用寿命短。程控阀开关频繁,再加上有吸附 剂粉尘的存在,粉尘随工艺介质一起带出,对阀门 的密封面存在冲蚀,造成阀门密封面损伤进而内 漏[4]。频繁开关还会导致起密封作用的软阀座 破损、老化现象加重,失去弹性变形,阀门关闭时阀 板与阀座不能正常贴合密封,导致阀门内漏[5]。对 下线的程控阀 PV?80113,XV?80166,XV?80115进行 检查,均有阀板密封面损伤和软阀座变形等情况。 此时对阀板进行激光熔覆,熔覆后的阀板密封面 损伤已全部消除,对软阀座进行更换。

(2)将连续重整装置增压机氮气密封改为氢 气密封,使 PSA装置原料组分达到设计要求,即 氮气体积分数小于 2%。

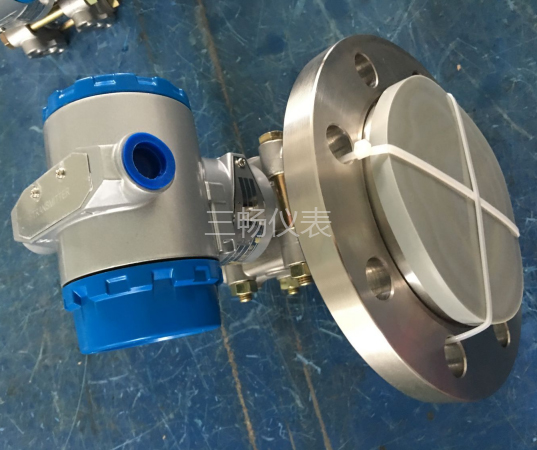

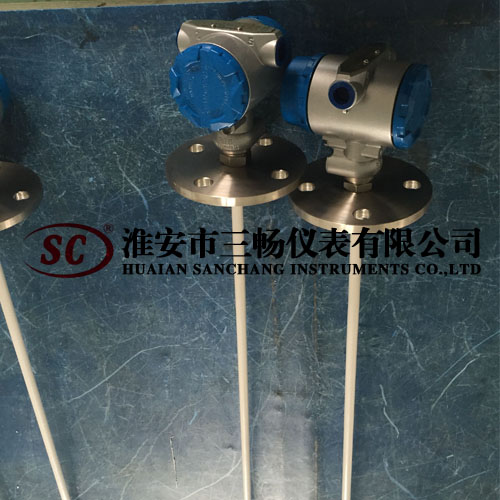

(3)对装置现场的吸附塔上的单法兰压力变送器 PT?80110,PT?80111以及阀门定位器、回讯器等进 行检查,排除仪表故障。

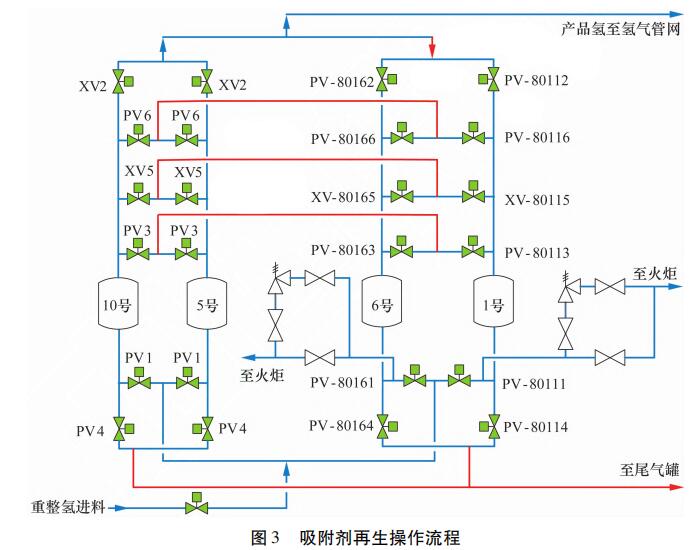

(4)PSA吸附剂的再生。盲板隔离相应的工 艺流程,从产品氢控制阀 XV?80112处通过手阀 控制逆工艺流程引入产品氢气,将受污染吸附剂 的吸附塔充压至 0.5MPa以上,从安全阀副线处 放空,将该吸附塔憋压进行氢气置换,将吸附剂中 的杂?hou榉纸馕???郊粱钚曰指匆院螅?椿指凑 常工艺流程,按照操作规程使吸附塔上线运行,吸 附剂再生流程操作见图 3。

6 效果检查

PSA装置 1号、6号吸附塔成功上线运行后, 检查冲洗步序程控阀(PV?80113)的开度情况,其 开度由上线时的 94%逐渐降低至 78%,说明吸附 剂性能恢复良好。

7 结束语

在日常的操作过程中,PSA装置吸附塔自动 离线有多种多样的原因,如:吸附塔扩散硅压力变送器故 障、程序运行中各个部序的压力偏差超过程序设 定值、PLC电源故障、阀门故障等等。这就要求操 作人员根据不同的原因,提出相应的解决对策。 同时,及时关注原料气及产品氢的分析数据,在上 游装置调整操作后,PSA装置更应及时调整操作 参数到位,在保证产品质量合格的情况下,通过分 析吸附塔压力运行曲线,判断程控阀的动作及开度 变化情况好坏,提前预判 PSA装置运行状态,保证 PSA装置稳定运行。

关注我们 实现共赢

关注我们 实现共赢