摘 要 介绍了一起天然气计量异议的处理过程,在初步查找到计量异议发生的原因后,通过供需双方的计量比对,验证了计量核查的正确性,确定了计量误差,核定了异议气量,消除了计量异议。同时通过计量比对的方式对计量系统的计量性能进行了核验,验证了计量系统的准确性。WVR压力变送器_差压变送器_液位变送器_温度变送器

2016 年 5 月 27 日,供气方接到用户 A 提交的《关于核查天然气计量误差的申请报告》中称,自2016 年 5 月 14 日供需双方天然气贸易交接计量的

超声流量计更换CPU板卡后,上下游计量数据出现了很大的偏差。初步了解情况后,供气方高度重视,组织相关方联合超声流量计厂家组成计量核查小组对用户A提出异议的计量系统开展计量核查,力争在公平、公正、公开的基础上通过技术手段解决计量异议,并对计量系统的性能进行核验必要时予以整改恢复,确保后续交接计量能够准确、可靠。

1 计量系统概况

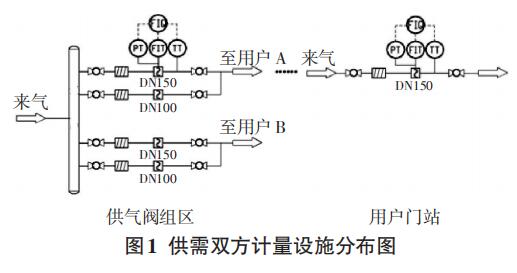

供气方在供气阀组区向用户 A 供气,使用 2 套 超声流量计量系统进行天然气贸易交接计量。用户在约800 m距离外建设用户门站,使用1套同型号的超声流量计量系统进行对接计量,主要计量器具为 1 台 DN150 超声流量计(编号 13-170319)。供需双方计量设施分布如图1所示。供气方的一大一小两条计量管路分别用于冬季和夏季供气,主要计量器具为1台DN150超声流量计(编号 12- 220804)和 1 台 DN100 超 声 流 量 计(编 号150017692)。用户 A 用气性质为部分民用部分工业,气量有一定波动,夏季正常用气时工况流量范围为 160~230 m3/h,因此使用 DN100 超声流量计进行交接计量。

计量核查小组查验站队生产运行记录,证实2016 年 5 月 14 日监测到供气阀组区为用户 A 供气计量的DN100超声流量计出现故障报警,仪表自动化维护队伍赶到现场检测后判断该流量计 CPU 板卡故障,便将旁路处于停用状态的DN150超声流量计 CPU 板卡与 DN100 超声流量计 CPU 板卡进行互换。当日 15:39 CPU 板卡互换完成后,继续投用DN100超声流量计进行贸易交接计量。

2 计量核查

计量核查小组对用户A提出异议的供气计量设施中超声流量计、压力变送器、温度变送器检定证书进行了查验,证明所有计量仪表均经过检定且在有效期内。特别对参与供气计量的压力和温度参数,通过与同一汇管上布置的用户B计量管路进行横向比对,均未发现异常。对流量计算机内置气?hou榉植问?檠椋?な嫡?肺尬螅?擞闷?始扑闳砑?胂呒扑懔颂烊黄?芏取⒎⑷攘俊⒀顾跻蜃拥任镄圆问??な狄参奕魏我斐!:硕韵殖⊙沽Α⑽露取⒘髁渴凳笔?萦肓髁考扑慊?允臼?荩?な凳?荽?湔??1-3]。排除了其他因素后,计量核查小组比对同一时刻供需双方的实时瞬时流量,发现较大偏差,遂将查找问题的落脚点定位在参与贸易交接计量的超声流量计上。

2016年7月20日,超声流量计厂家技术人员对供气阀组区与用户A门站两处共3台流量计进行检测。

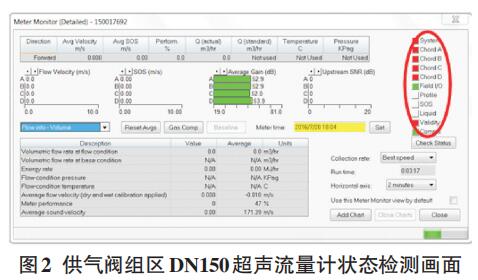

1)超声流量计厂家技术人员使用 PC 机连接供气阀组区 DN150 超声流量计(安装的原DN100 超声流量计的 CPU 板卡)进行检测,结果如图2所示。检测画面出现系统及声道等多项参数报警,且画面标题显示的组态文件编号为DN100超声流量计出厂编号 150017692,在导出事件及报警记录数据时,出现报错无法导出。据此超声流量计厂家技术人员确认CPU板卡故障,证实5月14日供气方仪表自动化维护队伍对 DN100 超声流量计报警故障判断正确。

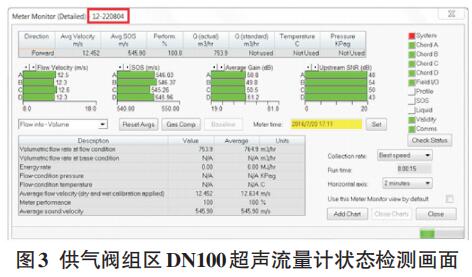

2)Daniel 超声流量计厂家技术人员使用 PC 机连接供气阀组区 DN100 超声流量计(安装的原DN150 超声流量计的 CPU 板卡)进行检测,结果如图3所示。检测画面中无任何报警显示系统异常,但发现 DN100 超声流量计 CPU 板卡上组态文件编号显示为原DN150超声流量计出厂编号12-220804。

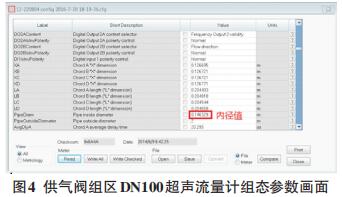

进一步查验 DN100 超声流量计组态参数时发现流量计测量管组态内径为146.329 mm(5.7610″),与仪表铭牌上标示的 97.1804 mm(3.826″)不符,如图4所示。再查看DN150超声流量计仪表铭牌标示测量管内径为146.329 mm(5.761 0″),与DN100超声

流量计现用CPU板卡上组态内径一致,以此确认在CPU板卡互换过程中供气方仪表自动化维护队伍未对流量计重新组态,确认流量计组态不正确是导致计量状态异常和计量数据不正确的原因。计量核查小组通过对仪表自动化维护队伍询问证实更换CPU板卡后确实未重新组态。

3)超声流量计厂家技术人员使用 PC 机连接用户A门站内DN150超声流量计,进行各项检测确认其计量状态正常,如图5所示。

进一步检测发现该流量计所有探头波形正常,核对组态参数与流量计铭牌标示值完全一致。核对流量计CPU板卡内置的检定修正系数,与检定机构出具的证书上载明的数据完全一致。随后查验用户计量系统中压力变送器、温度变送器检定证书合法有效,配套检测仪表经确认无任何异常。根据以上各方面检测确认结果,计量核查小组认定用户A对接计量系统准确可靠,可以作为处理计量异议的参照。

要对用户 A 提出异议的 DN100 超声流量计量系统的计量数据进行修正,计量小组提出3个方案。折算系数法。如果单一因素影响造成计量结果的恒定误差,可以采取折算系数的方法。但供需双方的2台超声流量计在不同的流量点上内置了不同的修正系数,导致无法准确确定折算系数。复现误差法。供需双方将存在异议的 DN100超声流量计封存,外送具有资质的第三方法定或授权的计量技术机构,通过检测复现出流量计误差,据此作为核定气量的依据。但流量计所在地不具备方便送检的条件,此方法可行但耗时较长。

计量比对法。供需双方的计量设施之间虽然有约800 m的距离,但因为供气压力稳定,管容效应可以大致忽略,具备计量比对的条件[4-5]。前面已对用户A的对接计量系统进行过核验,证实计量性能可靠,则可以其作为标准开展计量比对。若多次计量比对的偏差均接近一个固定值,就采用该固定偏差作为核定气量的依据。供需双方均认可此方法,协商一致后开展比对工作。

3 误差分析

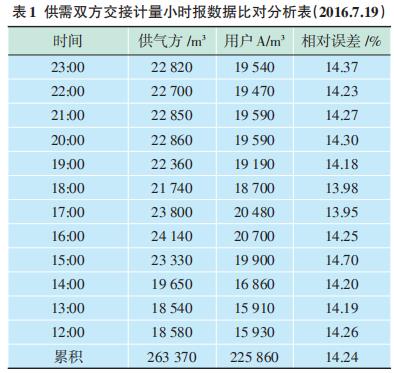

以用户A对接计量系统计量结果作为标准值,采集供气阀组区 DN100 超声流量计和用户 A 门站内DN150超声流量计小时报数据进行比对分析,见表1。

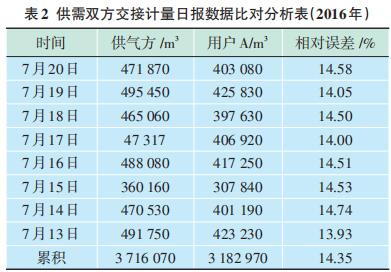

在对供需双方两处计量设施计量数据比对分析之后,计量核查小组认为,由于两处计量设施距离不远,数据具有对应性,通过计量比对确定两处计量系统偏差的方法可行。但考虑到用户A用气量在不同时刻还有一定程度的变化,故采用每日累积气量的比对误差作为计量异议量的核算依据,见表2。

4 数据验证

2016年7月21日,超声流量计厂家技术人员再次互换供气阀组区2台流量计CPU板卡并植入原拷贝留存的组态文件重新组态,之后开展供需双方实操计量比对,验证恢复正常状态的DN100超声流量计计量性能进而验证核查问题判断是否正确,并验证DN150超声流量计计量性能为冬季供气做好准备。

供气方将DN100超声流量计量系统与用户A门站的DN150超声流量计量系统做比对,结果见表3。

供气方将DN150超声流量计量系统与用户A门站的DN150超声流量计量系统做比对,结果见表4

供气阀组区2台超声流量计重新组态后,与下游用户方对接计量系统计量数据对应良好,证明计量核查小组对计量异议发生的原因确定在 CPU 板卡的判断是正确的,也通过轮换比对证实用户方DN150超声计量系统计量准确,可作为参照核算异议气量。

5 异议解决

计量核查小组通过技术手段准确查找到计量异议发生的原因,并进行了供需双方的比对分析后确定了计量误差14.35%,从供气方仪表自动化维护队伍 2016 年 5 月 14 日 15:39 互换 2 台超声流量计CPU 板卡产生计量误差,到 2016 年 7 月 21 日 17:00对流量计重新组态恢复投用,用该段时间产生计量异议的供气方 DN100 超声流量计发生的计量总量乘以相对误差作为本次计量异议的核定量。用户A接受,计量异议得到解决。

6 结论

1)在天然气的交接计量中,计量异议不可避免,经常发生而且普遍存在。当供需双方对计量的天然气量不能一致认可,无法正常结算时,需要通过一定的管理程序,借助必要的技术手段,做出一个公正的处理。

2)在对计量异议处理的技术措施中,折算系数法和复现误差法虽然具有更高的效力,但在本次计量异议处理中不可行或不方便实施,经过验证后的计量比对成为快捷有效的、#可行的方式。

3)本次发生计量异议的原因在于供气方仪表自动化维护队伍在更换贸易交接超声流量计 CPU板卡时未能正确进行组态,通过

流量计厂家现场重新组态流量计工作状态恢复正常,并经过上下游数据比对进行了验证和确认。

4)计量比对是计量管理的一种方法,也是解决计量异议的有效技术措施,供气管理过程中要善于运用计量比对方式,保证计量系统完好,计量数据准确。

注明,三畅仪表文章均为原创,转载请标明本文地址