摘 要 :介绍了贵冶一系统转炉脱硫的基本工作原理、干法脱硫技术的工艺流程 ;重点介绍阻旋式料位开关的工作原理及其在贵冶脱硫系统的应用情况,并针对料位开关在使用过程中容易出现的问题提出了有效的改进方案和处理办法,为工厂降本增效做出贡献。

1 引言

贵溪冶炼厂作为国内yiliu铜冶炼厂,无论其产量还是技术水平都处于shijie先金的行列,随着其产能的不断扩张,安全环保的投入也愈来愈大。为了回收烟气中的硫化物,贵冶先后建成 4 套干法烟气脱硫装置,以实现烟气的净化排放。1套脱硫装置一般有脱硫、再生、物料循环、烟气等 4 个系统,该装置利用活性焦炭的吸附、催化性能脱除烟气中的硫氧化物,同时除去烟气中的粉尘。如果要提高烟气脱硫的效率,活性焦炭的循环量至关重要。

2 干法脱硫原理

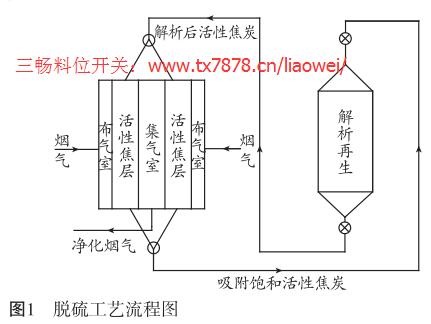

干法烟气脱硫利用活性焦炭对烟气中的SO 2 进行吸附,并过滤烟气中的粉尘,实现烟气净化作用。吸附态的 SO 2 在氧气和水蒸气存在的条件下被氧化为 H 2 SO 4 并被储存在活性焦炭的孔隙内,吸附饱和的活性焦炭通过物料传输送至再生系统加热再生,释放出富含 SO 2 的气体,并经再生风机送至制酸车间进行回收。解吸过的活性焦经筛选后由输送系统送入脱硫塔再进行 SO 2 吸附,实现活性焦炭循环利用,同时根据活性焦炭的损耗情况补充适量的新鲜活性焦。其工艺流程如图 1。

在作业过程中,脱硫塔内活性焦炭必须充足并且保证持续流动,才能保证烟气脱硫的高效性,其物料循环的自动化控制是根据各个塔内料位高低来运行的,为此在各个脱硫塔顶部和再生塔顶部都装设了 2 台料位开关,即高料位报警开关和低料位报警开关,用以控制塔内料位在一定范围内。其控制模式是 :当脱硫塔顶部料位开关高报警时,脱硫塔顶部的下料器停止下料,直到脱硫塔出现低料位报警或高料位报警消失一段时间(该时间根据下料量和排料量大小在实际生产中摸索出一个合适值)后再开启顶部下料器对脱硫塔进行补料。脱硫塔的排料是根据再生塔的料位高低来控制的,再生塔也设有高低料位报警开关,其控制原理与脱硫塔一样,这样就实现了物料应用从脱硫到再生再到脱硫的自动化循环控制。

3 阻旋式料位开关应用分析

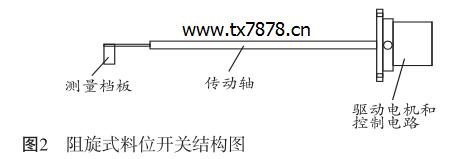

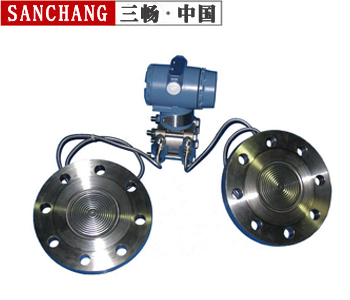

阻旋式料位开关是一种利用介?hou璧财洳饬康蛋逭?W??佣?涑霰ň?藕诺囊恢只?凳搅衔患疲?视糜诨钚越固康裙烫蹇帕W唇橹实牧衔徊饬浚?绷衔坏酱锔摺⒌图?尬恢檬保?刂破鞯募痰缙鞔サ闶涑霰ň?藕呕蛘呖刂菩藕拧W栊?搅衔豢?亟峁辜虻ィ?? 2),主要包括驱动电机、控制电路、密封传动轴、测量档板四部分组成,阻旋式料位开关结构简单,使用维护方便,是一种较理想的简易料位测量仪表。接通电源后,驱动电机带动测量档板开始转动(分来回摆动和 360°转动两种),当没有物料阻挡档板转动时,驱动反馈开关保持闭合,电机得电转动,同时控制电路发出无料信号(ON 或者 OFF)给DCS 系统 ;当有物料阻止档板转动而使其克服了复位弹簧平衡力,驱动反馈开关则断开,电机失电停止转动,控制电路发出有料信号(OFF 或者ON)给 DCS 系统,而当塔内料位降低到档板测量位置以下时,在复位弹簧作用下驱动反馈开关复位即闭合,电机得电开始带动档板转动,这就是阻旋式料位开关的工作原理。脱硫塔通过高低 2台料位开关的输出信号来控制塔顶下料器的启停,从而控制塔内物料的平衡。

随着料位开关在实际生产中的应用增多,其中问题也逐渐显现出来。比如说对料位的误报警、密封传动轴卡死、电机烧坏等。仪表技术人员通过现场检查,在 DCS 系统内对相关参数进行分析,总结得出料位开关在应用中出现问题主要存在两个方面的原因。

(1)料位计本身的原因。

① 在维护过程中发现有些料位计因为材质问题,其档板处腐蚀严重导致档板脱落,导致料位开关不能正常工作 ;

② 料位开关尾部密封橡胶破碎,腐蚀性气体或者烟尘进入轴承导致轴承生锈卡死,引起料位计误报警 ;

③ 部分料位开关安装位置通风效果不佳,电机散热不好导致电机烧坏 ;

④ 料位开关内部复位弹簧平衡力没有调整好,导致该报警时不报警,不该报警时却报警的混乱假象,影响工艺操作。

(2)脱硫装置设计上的原因。

脱硫装置都是全封闭结构,各个脱硫塔设计时都留有观察口,但是因为环境条件的腐蚀锈化,现已打不开,因此无法观察到塔内活性焦炭的实际料位,这会导致发生操作人员判断与料位计检测相矛盾的情况,比如有时操作人员按其操作习惯判断塔内物料位很低,低料位开关应该报警,但实际上料位计(相关产品tuijian:射频导纳料位开关)没有报警,或者判断塔内料位很高,高料位开关应该报警但是没有报警,联系仪表人员检查料位开关,却未发现设备有问题。这种矛盾情况的发生不仅增加了仪表维护人员的劳动强度,更重要的是留下了可能出现空塔或者溢料的隐患。

4 解决措施

针对上述料位开关在生产应用中遇到的问题,仪表技术人员开展自主管理攻关项目,逐项制定了对策并找出解决办法,提高了料位开关的可靠性,具体见表 1。

(1)再生塔是对活性焦炭的解析再生,其内部腐蚀性气体浓度很高,对料位开关的腐蚀严重,料位计的使用时间很短。对于这样的应用场合,通过重新选型,更换仪表厂家,确保材质合格,延长料位开关的工作寿命。

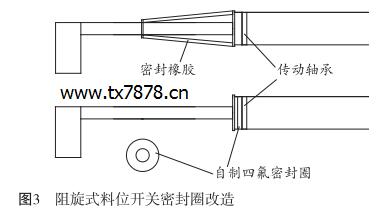

(2)在脱硫塔内,由于活性焦炭的吸附作用,烟气对料位开关的腐蚀相对要弱。但由于料位开关是水平安装的,物料的流动对密封橡胶不断摩擦,就会造成密封橡胶的磨损破碎,活性焦炭粉尘比较容易进入轴承进而引起轴承的腐蚀卡死。针对这种现象,通过采取将密封橡胶更换成自制的四氟密封圈的方法来保护轴承,如图 3 所示

(3)有些料位开关安装在不通风的封闭走廊里,走廊尽头是由铁皮封闭的,就像把料位开关安装在集装箱里,高温环境加上空气的不流通使得料位开关工作环境温度很高,大大缩短了驱动电机使用寿命。通过对走廊进行改造,安装通风窗户实现空气的对流,从而降低粒位开关所处工作环境的温度,延长驱动电机的使用寿命。

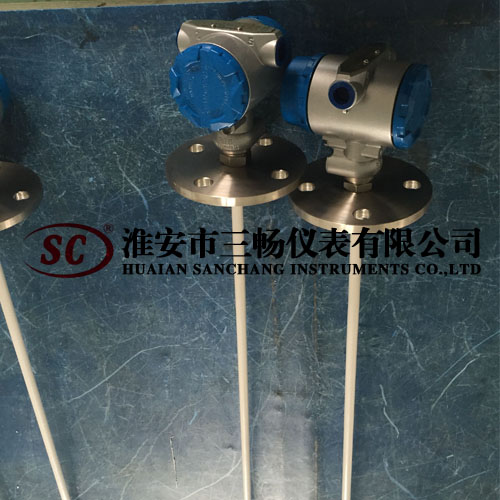

(4)对于检查料位开关本身没有问题,而操作人员判断与料位开关检测相矛盾的情况,初步分析是由于物料粘结导致测量点附近产生空穴,从而使得料位开关反映不了塔内真实料位。经过讨论决定将档板处截断加长使测量点向塔内伸展,从而避开可能存在的“空穴”,这样料位开关就能正常工作。在后期对料位开关备件的重新选型,确定新选型的料位开关的传动轴长度要比原来的料位开关长25cm,这样就达到了避开“空穴”的目的,如图 4所示。

料位开关的上述问题都是在投入使用一段时间后才显现出来的,而新安装的料位开关,有时也出现无料时不转动(无料时复位弹簧应该将反馈开关复位从而使电机得电转动)的反常现象。对于这种现象通过现场分析确认,是由于复位弹簧的平衡力没有调整好。复位弹簧力的调整总共有四档,默认是放在二档位,将其调整到四档后,就不再出现无料时不转动的现象。

5 实施效果

以上措施实施之前,贵冶一、二系统转炉环集脱硫 54 台料位开关平均 1 个月发生 8 次故障。经过改进后,再生塔没有再发生因档板腐蚀影响下料的情况,轴承卡死现象也不再发生,电机烧坏频率也大大降低,现在有故障的电机基本是运行了 2 年以上的,属于正常损耗。经过统计,2013 年度料位开关平均1个月只有4次故障。故障率大大降低,这不仅保证了脱硫效率的达标,同时也减少了料位开关的备件成本,减轻了维护人员的劳动强度。

6 结束语

经过对料位开关应用的不断摸索改进,如今在脱硫装置中料位测量的准确性、可靠性上有很大的提高,保障了脱硫系统的稳定运行。目前还遗留一个问题 :由于脱硫装置塔内物料活性焦炭属易燃物,不方便重新在塔顶再开一个观察口,所以无法人工手动探测塔内真实料位,如果操作人员怀疑料位测量有问题时,只能通过拆开料位计来检查料位情况,这对于料位开关故障的排除非常不便。

关注我们 实现共赢

关注我们 实现共赢