摘要:根据实际经验, 分析了压力/ 差压变送器在真空下应用的难点。重点介绍了灌充液对变送器的影响, 说明了温度和压力的相互关系。列举对比了变送器在真空下的性能, 阐述了真空下变送器的选型原则, 给出了法兰变送器的安装高度要求。

引 言

压力/差压变送器在过程控制中广泛应用, 但其自身特性决定了每种变送器都有一定的局限性,虽然传感器原理不一, 但都有膜盒或膜片作为过程隔离部件, 隔离部件内灌液以传递压力。传感器导压灌充液的物化性质以及接液部分的材质, 影响了变送器的工作, 决定了变送器的应用受工艺过程条件(压力和温度)的影响。真空下, 过程隔离膜盒的受力, 灌充液的压力传递都不同于正压, 法兰(远传隔膜密封式)变送器受过程条件的影响更大【1:参考文章见本页面底部】 。此时, 仪表的选型和合理安装变得非常重要, 结合现场经验, 该文阐述了真空下压力/差压变送器应用的一般规律。

1 优先选取觉对压力变送器

测量真空可以使用觉对压力变送器和表压力变送器(又称负压表), 两者从本质上都是差压变送器, 前者以觉对真空为基准, 与大气压力无关, 后者以大气压为基准, 受大气压变化的影响。工艺过程测量, 特别是高真空, 小量程应用时, 为消除测量受大气压力变化的影响, 避免混淆和测量误差, 应优先选择觉对压力变送器。

中国石油吐哈油田公司石油天然气化工厂真空解析工段, 产品顺酐在高真空下加热析出, 极限真空(觉对压力)约18 mmHg (1 mmHg ≈133 .3 Pa)。系统内压力测量采用了16 台绝压表,其中1 台绝压表故障, 临时采用了一台负压表来应急。本地海拔750 m , 年平均大气压730mmHg , 故仪表测量范围设置为-730 ~ 0 mmHg , 远传DCS监控界面(觉对压力)则是0 ~ 730 mmHg 。投用后, 发现测量误差在0 ~ 20 mmHg 之间。经分析确认测量误差源于参考压力(大气压)变化:系统内真空度恒定时, 大气压力升高, DCS 示值降低,反之, 示值升高。于是, 根据本地大气压的变化, 频频更改仪表的下限和量程。显然, 觉对压力表不存在此问题。由于负压表的参考点往往受气象条件的变化而改变, 故真空测量时, 尽量选取觉对压力变送器。

2 真空下变送器的选型

仪表选型时, 除了注意仪表工艺过程接液部分材质的过程兼容性外, 还要注意仪表适用的压力和温度是相互关联, 不是彼此好立的。理想情况下,隔离膜片没有刚度和弹力, 在传递过程压力时没有任何压力损失, 但苛刻的工况又要保证膜片有一定强度, 这要求变送器在适应工况和保证测量精度之间性能均衡。高压应用时, 同一变送器压力增高适用的温度逐渐降低, 这是因为温度对隔离膜片强度、灌充液的膨胀率等因素的影响, 以下着重讨论真空下的应用。

2.1 高温高真空应用的难点

真空应用时, 温度升高, 变送器适用的#低压力也会有所提升, 高温下的高度真空, 是#苛刻的应用条件, 因为 :高度真空时, 灌充液的沸点大大降低, 工艺温度超过填充油在该压力的沸点时,灌充液除膨胀外, 还会部分气化, 气化压力会施加给膜片, 同时也施加给变送器传感元件;膜片密封系统在灌液前, 系统内很难抽到觉对真空, 灌充液也很难完全排除溶解气体和其他挥发性气体;高真空时, 外界空气漏入膜片密封系统风险增加。

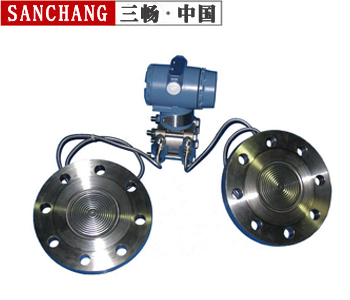

膜片密封系统内可能存在的气体, 在高温高真空下膨胀系数倍增(可参考理想气体状态方程), 气压施加在膜片上会使膜片外鼓甚至破裂, 给仪表带来永久性损害。过程温度过高时, 一般采用法兰变送器, 其压力传递装置结构更复杂, 远传隔膜密封系统灌充液远远多于普通变送器, 受影响的程度更大, 故知名变送器生产厂商, 如罗斯蒙特, ABB , 富士等公司都针对变送器在高温高真空工况下的应用做了特殊优化处理 。

2.2 灌充液的选取

工艺过程条件下, 灌充液本身会气化, 使变送器不能正常工作, 具体到某一温度某一压力下的应用, 可查阅该灌充液该温度时的饱和蒸汽压。值得注意的是, 灌充液不气化只是变送器适用的前提,不是必然条件。图1 给出了三种常用灌充液的饱和蒸汽压(绝压)曲线。

高温工况应选择高温灌充液, 其中#广泛应用的高温灌充液是道康宁公司开发的扩散泵硅油DC704 和DC705 , 其为无色透明液体, 具有卓越的耐热性、耐氧化性, 常温下很低的蒸气压, 凝固点低, 低温下黏度变化小, 无味、无毒、无腐蚀及化学特性稳定等特点。DC704 硅油极限真空压力小于1 .33 ×10-5 Pa , 饱和蒸汽压(25 ℃)小于6 .65 ×10-6 Pa ;DC705 凝固点温度小于-14 ℃, 闪点温

度大于243 ℃, 极限真空压力小于6 .65 ×10-7 Pa ,饱和蒸汽压(25 ℃)小于6 .65 ×10-8 Pa 。

选取高温硅油后要注意其黏度大于普通硅油,低温时可能会凝固, 变送器应用的#低温度高于普通硅油, 要求视具体仪表而定。如采用DC704 的Ro semount 1199 隔膜密封系统常压下的适用温度是0 ~ 315 ℃, DC705 则是20 ~ 350 ℃, 环境温度过低时应考虑伴热增温措施(低温下应用一般不会损坏仪表, 但会影响测量)。

2.3 仪表应用范围的给定

仪表应用范围给出的一般方式是工作压力与温度关系图, 临界线类似于灌充液饱和蒸气压曲线, 曲线上方为仪表可使用范围, 根据工艺过程条件的温度和压力, 看图可知仪表选型是否合适, 典型的厂家有霍尼韦尔、富士、横河、山武。另外一些厂家给出了代表应用的极限条件, 即仪表适用#小压力时的#高温度, 如罗斯蒙特, ABB , 西门子和福克斯波罗。

普通觉对压力变送器表体温度受环境温度和过程温度的综合影响, 选型时要综合考虑现场工况, 一般用于温度不高的场所, 高温时应选用法兰变送器。图2 给出了霍尼韦尔S T3000/900 系列普通型觉对压力变送器的测量压力与表体温度关系, 从图中可以看出, 温度越高, 极限压力越高, 高温硅油不宜低温。对于该系列仪表, 只有采用DC704 硅油, 表体温度介于0 ~ 42 ℃之间, 测量#低绝压可达1 mmHg ;采用DC200 硅油或氟油时,表体温度小于0 时, 可测#低压力(绝压)25 mmHg , 高于0 时, 极限压力随温度升高递增。选型时一定要注意这些, 否则不能保证测量精度,甚至损坏仪表。

由于制造工艺、变送器原理的不同, 各shijie知名厂商的产品在真空下表现各不相同, 表1 ~ 2 给出了常用普通绝压变送器和法兰变送器在真空下的性能。

注:*———3051 CA/ TA 型变送器#小量程为15 .5 mm Hg ;3051SCA/ T A 型变送器#小量程为8 .625 mm Hg ;

Yokogaw a EJA310A 型变送器#小量程为5 .0m mHg ;Yokogaw a E JA 510A型变送器#小量程为75 mm Hg 。

注:**———仪表适用的极限条件温度和压力密不可分, 相互依存。

该厂溶剂吸收装置投用初期, 真空解析工段双法兰液位变送器集体工作失常。具体现象:液位测量值受工艺过程温度压力变化影响很大(差压式液位计其测量值应与容器内静压力无关)、零点量程漂移严重, 屡次换表测量效果均不如人意。

通过对这些双法兰差压液位计的应用过程条件认真分析, 发现主要问题是仪表选型不合理:远传隔膜密封系统选型错误, 问题主要出在远传密封系统灌充液上。这些仪表均工作在真空工况下, 此时导压系统的灌充液(一般为硅油)气化温度远远低于常压或高压的温度, 而隔膜导压密封系统只有填充液为液态时才能正常传递压力, 灌充液气化后的饱和蒸汽压会在一定程度上置换被测压力。原使用仪表隔膜密封系统灌充液为硅油DC200 , 该厂极限真空条件在闪蒸罐, 压力约18mmHg (A),温度约198°C 。在此工况下, 毛细管内特别是接液隔膜下的硅油会汽化, 一旦汽化就不能正常传递压力, 空气也容易渗入隔膜密封系统, 从而导致仪表工作失常, 甚至膜片外鼓, 给仪表带来永久性损坏。#终更改选型, 采用高温硅油DC704的全焊式真空隔膜密封系统的双法兰差压变送器,解决了液位测量问题。

3 真空下压力变送器的安装

普通觉对压力变送器的真空下安装与正压应用没有区别, 只是测量真空用的压力变送器的过压能力一般较低。值得关注的是法兰变送器的安装,双法兰变送器无论本体安装在两安装法兰之上、之下或中间, 对变送器的量程、零点迁移量没有影响 , 单法兰变送器的安装法兰与变送器安装的高度之间的关系仅影响表的零点迁移量, 不影响变送器的量程。

3.1 法兰变送器的安装原则

法兰变送器的安装有一个很重要的原则:严禁毛细管内灌充液的自重落在隔膜上。变送器安装位置应尽可能低一些(特别是真空时)。横河公司给出了EJA118/438 变送器安装极限高度公式, 此公式适用于所有法兰变送器, 具有普遍意义。

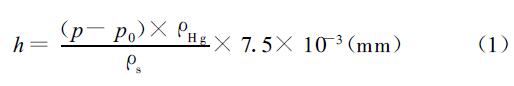

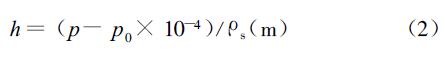

式中 h ———远传法兰隔膜密封安装部距变送器本体的高度, mm , h ≤0 时, 应将变送器本体安装在法兰隔膜安装部下方较h 更低位置, h >0 时, 应将变送器本体安装在法兰隔膜安装部上方较h 更低位置;p ———液罐内过程压强(绝压), Pa ;p0 ———变送器安装使用压力下限值(注意该参数与过程极限压力不同, 仅与安装相关), Pa , p0 由变送器的接液膜盒材质、大小、厚度、形状等因素决定;ρs ———灌充液密度, g/cm3 ;ρHg ———水银的密度, g/cm3

(25 ℃时)。将上述各高度单位改为m , 压力单位改为mH2 O &4 ℃(1 mmHg =13 .596 mmH2 O), 公式可简化如下

故可测算, 完全真空时(假设仪表能测量完全真空), 变送器一定要安装在距高压侧过程法兰p0 ×10-4/ρs m 高度以下, 高温硅油约1 .09 g/cm3 ,变送器安装位置要低于高压侧膜盒0 .3 ~ 1 .2 m ,过程压力升高, 变送器允许安装位置可以逐渐增高, 1 大气压时, 变送器安装位置比完全真空时可提高9 .3 m 左右。

3.2 安装不当的典型案例及处理措施

该厂精制工段, 精制塔冷凝器液相出料管线,物料为顺丁烯二酸酐(即马来酸酐MaleicAnhy dride , 简称顺酐), 过程温度约66 ℃, 极限真空为150 mmHg 。管内液位采用双法兰变送器Yokogaw a EJA118W 测量, 法兰毛细管长度两侧各8 m , 测量高度12 m , 变送器安装在两过程法兰间, 距下法兰约6 .0 m 。这样设计显然是错误的,据式(2)计算, 变送器安装位置要在过程下法兰口上方约1 .5 m 或更低位置。

故障现象如下:空管(管内无顺酐)时抽真空,系统内压力从常压降至150 mmHg , 液位示值从0上升至3 .5 m , 示值增长速率基本呈线性。这是因为抽空全程, 变送器低压侧压力递减;而变送器高压侧抽空到一定压力时(约6 mH2 O &4 ℃), 毛细管内灌充液自重落在膜盒上, 压力不再降低, 甚至达到觉对真空;破空时, 现象反之。正常操作时, 液位测量从3 .5 m 开始, 低液位无法测量, 液位控制在较高位, 测量值仍可参考。但经过一段时间的使用, 表的P V 值大幅跳动, 趋势记录呈锯齿形, 拆除

表检查, 发现高压侧膜盒局部有细小裂纹, 外漏硅油, 但没有外鼓。

仪表设计不当是测量失准、仪表损坏的原因。合适的方案是选取更长的毛细管, 或者选取两台压力变送器计算差压值, 并把仪表本体安装在过程法兰以下。

4 结束语

由于变松器自身工作原理的限制, 真空下压力/差压变送器的制造、选型与应用是一个难题, 选型安装不当会影响测量精度, 甚至损坏仪表, 该文结合实践经验, 介绍了真空下变送器选用和安装的一般规律, 值得参考。

参考文章:隔膜密封压力变送器设计选型中应注意的事项;

关注我们 实现共赢

关注我们 实现共赢