摘要:水煤浆气化炉激冷室液位测量一直是困扰设计和用户的一个难题 ,针对4 家不 同工厂使用的双法兰液位计隔离膜片的材质、使用周期及故障表征做了详细的综合对比。针对膜片的破裂 、内凹和鼓包现象 ,对以往磨损 ,氢脆,负压等现象造成膜片损坏的观点做了分析探讨。对不锈钢膜片的破裂提出了膜片焊缝处的氢腐蚀观点 ,对镀金膜片的故障分析,尤其是发现镀金膜片在无泄漏发生条件下出现的内凹现象 ,提出了在高温条件下,由于合成气和激冷水中的氢渗透穿过了液位计隔离膜片而与变送器毛细管中的硅油发生了化学反应生成含氢硅油造成硅油体积减少的观点,并对长时期使用后硅油中的甲基(cH )与氢反应产生甲烷(CH )气体造成隔离膜片鼓包的过程进行了论述,对隔离膜片的选型和维护给出了建议。

煤气化是煤化工 中的龙头装置 ,其 中气化炉又是气化装置的核心设备 ,气化炉激冷室液位测量是关系到气化装置安全稳定运行和操作的重要参数,该液位计的选型与操作维护关系重大,目前各工厂水煤浆气化炉激冷室液位测量的选型基本采用双法兰差压液位计⋯,但不同的设计单位、设计人员、用户单位 ,在选择双法兰液位计 隔离膜片的形式上又各有差异 ,使用效果和故 障表征也各有不同。对 以往磨损 ,真空 J、氢脆 等现象造 成膜片损坏 的观点做了分析探讨,发现这些观点不足以解释这些故障表征,为此,本文对不同膜片的故障分别做了讨论 ,不锈钢膜片主要是焊缝处的破裂 ,镀金膜片的故障主要是膜片内凹或鼓包 ,症状不 同,主 因也不同 ,对氢腐蚀和氢渗透 的发生过程及作用对象 做了说明 ,对氢元素与硅油的化学反应及后果做 了论述说明并给出了液位计选型和维护的建议。

1 工艺工况简述

气化炉燃烧室温度为 1 300 ℃ ,高温合成 气、飞灰 、熔融灰渣从气化炉渣 口经降气管进入激冷室液面下,高温的合称气、飞灰、熔融灰渣在降气管内被激冷水膜迅速降温至大约 300 ℃,然后进人激冷室液面下 ,部分飞灰溶解在激冷水中,熔融灰渣则被固化并沉降到激冷室底部并#终排至锁斗,合成气则在激冷室 冷却后从 上步 出 口进入 下一工序 J。其操作压 力根据不 同的用户各有不 同,一般有 4.0 ,6.5 ,8.7 M Pa 压力的气化炉,文中以常用的 6.5 M Pa气化炉为主要讨论对象。

经过激冷水的降温,激冷室液位计的操作温度大约在 220_ 270 ℃之间,温度和压力都较高。出炉膛粗合成气主要成分为 H:,CO 和 CO:,其中氢气摩尔分数约为 35% ,所 以,激冷室液位计 的正常操作工况下 ,温度为 247 oC ,压力为6 .5 M Pa ,其 中氢分压为 2.275 M Pa。

2 激冷室液位测量膜片故障调查

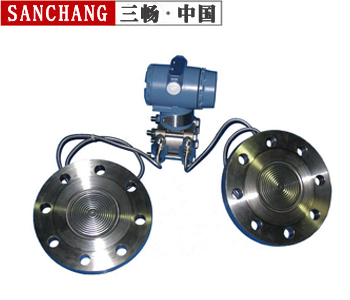

水煤浆气化炉激冷室双法兰液位计普遍用的不好,目前在该场合主要使用的隔离膜片有以下几种:316L 膜片、加厚 316L 膜片、金 刚膜片 、316L + 镀金膜片 、加厚 316L + 镀金膜片。双法兰差压液位计见图 1 ,隔离膜片和导压毛细管 内填充硅油 :

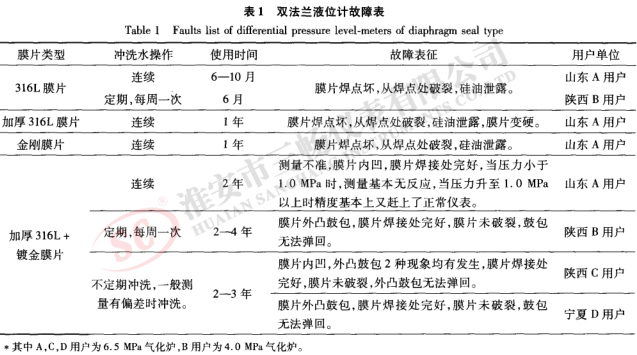

为了查出原 因,调研 了山东 A 用户 ,陕西 B 和c 用户 ,宁夏 D 用户等共 4 个气化装置工厂的具体使用情况和具体故障表征,具体情况如表 1 所示 。

从表 1 调查统计可以看出,316L 膜 片使用期#短,易开裂,基本上就是 6 个月的使用寿命。加厚型316L 略有延长,意义不 明显 ,且有硬脆现象 。金刚膜片虽然耐磨,但在本工况下并没有改善。镀金膜片使用周期#长,不开裂,但有内凹或鼓包现象发生。

3 氢脆 、氢腐蚀和金属鼓泡

氢脆:在高温、高压下分子氢部分分解成原子氢,或者在湿酸性腐蚀环境中经过电化学反应生成氢原子,这些氢原子渗透到钢内部后,使钢晶粒间原子结合力降低,表现为钢材的延伸率、断面收缩率降低,强度也发生变化,这种现象叫氢脆。高温下不发生氢脆 ,此时已转化为氢腐蚀。温度太低时也不发生 ,因为此时氢不具备大量渗入金属 晶格 内的活性 。

氢腐蚀 :是指 钢材长期 与高温、高压 氢气接 触时,氢原子或氢分子会与钢中的碳化物(渗碳体)发生化学反应生成 甲烷 (Fe c + 2H 一3Fe + C H ) ,当这样的化学反应发生在钢材 的表面时 ,称为表面脱碳 ,发生在钢材 内部时 ,称为内部脱碳。内部脱碳和外部脱碳统称为氢腐蚀。

对于钢材 内部 的内部脱碳 ,由于生成的甲烷气体不能从钢中扩散出去,而聚积在晶粒间形成局部高压 ,造成应力集 中,进而使 钢材产生微裂 纹或鼓泡 ,致使钢材的强度及韧性下降。

4 膜片故障的传统观点分析

对于激冷室液位计 的故障分析 ,通常有灰浆磨损 、氢脆 、负压工况等几种解释 ,下面结合前 面的具体故障表征来具体讨论 。

4.1 灰浆磨损 的观点

灰浆磨损的观点shou先是针对 316L 材质的膜片破裂来说 的,山东 A 用户 为抗磨 损 ,采用 了金 刚膜片 ,应该说大大地提高 了膜片的耐磨性能 ,但它的使用周期基本上没有多少提高,使用周期长的都是镀金膜片,而黄金又是各种膜片中#软的材质 ,民间金匠常用牙咬的方式来判断黄金的成色 。因此 ,灰浆磨损导致膜片破裂是不成立 的。

4.2 氢脆损坏的观点

氢脆是在常温下的现象 ,3 16L 为含碳质量分数小于 0.03%的超低碳奥氏体不锈钢 ,对氢脆有较为良好的耐受能力,在高温下,氢脆会转化为氢腐蚀。而双法兰液位计的膜片非常薄,一般为 0.1mm 厚,因此 ,氢原子难以滞留在膜片内部 ,更多地会从膜片内部再次出来 ,而 316L 又是硬度相对较小的金属 ,其弹性较好 ,因此 ,氢脆现象不会是主因。

在表 1 中,可以看出 ,各家采用 316L 膜片 的都出现膜片破裂情况 ,这又如何解释呢? 问题 的关键是 ,我们注意到膜片破裂并没有发生在膜片 中间,而是发生在膜片焊接处,更准确地说应该是焊接处开裂 ,膜片相对还好。在这种情况下 ,本文认为不是氢脆对膜片造成了伤害,而是在高温下,氢腐蚀对焊缝造成了损伤,焊接时的高温容易造成金属在焊接影响区形成碳化物堆积 ,在激冷室液位的高温和高氢分压的作用下,造成焊接影响区脱碳形成 CH 气体,CH 气体在焊缝内部形成巨大的内部应力,在该应力的作用下造成 了焊缝开裂。这种情况在镀金膜片中就不会发生 ,因此 ,作者没有看到一家镀金膜片发生开裂情况。

对于加厚型 316L ,发现它不单单出现焊接处开裂,还出现了膜片变硬的现象,作者认为虽然其含碳质量分数小于 0 .03% ,但并非没有⋯ 。由于膜片有了足够的厚度,能够容纳足够的氢原子并在高温下发生氢腐蚀造成膜片硬化 。另外 ,由于膜片加厚 ,导致膜片弹性变差 ,对 液位计 测量 的精 度也 是有 影响的。

4.3 镀金膜片的外凸鼓包现象

针对镀金膜片的外凸鼓包现象,一般有 4 种解释 :

第 1 种认为是在气化炉开车烘炉阶段 ,有一段抽真空的负压置换 阶段 ,在负压 的作用下造成 了隔离膜 片的外 凸鼓包 J。对 于这 种解 释 ,提 出如下质疑:

①如何解释在 山东 A 用户 和陕西 C 用户 出现的膜片内凹现象 ,开车负压工况持续时间不是很长 ,对大家都一样 ,为什么有的外凸,有的内凹?

② 目前这些知名品牌的双法兰液位计都具有较强的耐负压能力 ,对于气化炉开车负压 的承受力应该是没有 问题的。

③如果是开车负压造成 了膜片鼓包 ,那么一定在膜片硅油侧形成了一定 的真空 ,在液位计拆下来后 ,应该能够把膜片按压回去 ,但实际情况是膜片无法 回弹,在这种情况下 ,一定是膜片硅油侧填充液的体积增大造成的而绝不会是负压造成的。

第 2 种认为镀金膜片的鼓包是氢脆或氢腐蚀的表现 ,shou先 ,前面已经说到了氢脆是氢原子渗透到钢内部后 ,使钢 晶粒间原子结合力降低 ,降低金属韧性而变脆 ,氢脆是不会产生鼓泡或鼓包现象的。在氢腐蚀的作用下 ,金 属脱碳 产生 CH 气体 ,金 属表面的 CH 会溢出,金属 内部的 CH 会造成金属裂纹或鼓泡 ,但作者注意到 ,故障现象不是膜片某个局部出现鼓泡 ,而是整个 隔离膜片在硅油侧 的压力下整体外凸鼓包属于隔离膜片的弹性形变 ,不是鼓泡 ,这种看法混淆了鼓包和鼓泡的概念 。

第 3 种认为是硅油在高温下产生硅油蒸汽造成鼓包 ,但随后产生了如下问题无法解释 :

①硅油蒸汽说只能解释鼓包,同负压一样无法解释膜片 内凹现象 。

②按照常用的二甲基硅油,罗斯蒙特通常填充的 DC200 号硅油就是二甲基硅油 ,其 闪点为 300 ℃ ,而液位计的操作温度为247 ℃,由于激冷水的存在,基本上不可能超过 270 oC ,即便 出现 了极偶然 的工况超过 了 300 ℃ ,也不 可 能成 为各个 工 厂 的普遍现象 。

③如果是产生了硅油蒸汽 ,在液位计拆下检修时 ,温度重新回归常温 ,硅油蒸汽应该冷凝 回液态 ,这时毛细管填充液应 回归初始体积 ,膜片在外力按压下应该能够弹回,实 际上不能弹回。

第 4 种是以前认为的#可能的解释 J,即氢元素是元素周期表中的第 1 个元素 ,是 自然界 中#小的原子 ,而氢离子实际上就是?hou印G舛越鹗艟 有很强的渗透和穿透能力,氢脆和氢腐蚀也是因为氢原子的渗透能力而产生的。在高温环境下 的合成气和激冷水中,部分氢元素以原子的状态存在 ,虽然镀金层质地紧密,能够#大程度地减少氢 的渗透 ,但终究不能完全阻止氢元素渗透并穿过了隔离膜片而进入了硅油中,经过长时间的积累后 ,游离在硅油中的氢原子又重新结 合为 H :,从 而在硅 油侧产生 了氢气 ,这个氢气的存在解 释了膜片鼓包并且无法 回弹的现象 ,因为氢气被密封在 了双法兰液位计 的毛细管中。

这个 解释在发现膜 片内 凹前显得极有 说服力 ,但发现山东 A 用户的镀金膜片 内凹后 ,就 基本否定了这种观点 ,事实上,在 山东 A 用户几乎 没有出现过膜片鼓包现象 ,主要是内凹现象 ,氢气的形成不是长期使用后膜片鼓包的主要 因素 。

5 对隔离膜片内凹及鼓包的分析

前面几乎讨论 了所有的可能性并否定 了这些的可能性 ,那么一定还有另外的因素,下面通过研究山东 A 用户 的故障表征 ,来做进一步的推理和判断。shou先 ,膜片内凹表示硅油少了,但液位计还有下一步现象 ,当压力小 于 1.0 M Pa 时 ,测量无反应 ,当压力大于 1.0 M Pa 时,其测量精度又恢复了正常 ,外观检查也未发现漏油 ,因此 ,排 除了漏油 的可能性 ,既然没有漏油 ,而硅油又实实在在的少了,硅油在密闭无泄漏的空间 内去哪里 了? 当这个 问题提出后 ,答案就指向发生了化学反应这非常好 的可能性上。在密闭的空间,在没有其它反应物的情况下 ,目标又指向了氢元素,一定是在 247 ℃的高温下,在 6 .5 M Pa压力下,在2.275 MPa 的氢分压作用下,氢元素穿透了隔离膜片 ,进入 了硅油 中,与硅油反应 ,生成了体积更小 、密度更高的物质,这是非常好的解释。

下面进一步讨论硅油到底变成了什么?

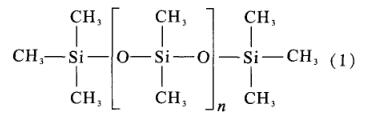

shou先 ,#常用的二 甲基硅油的分子式结构如式(1)所示:

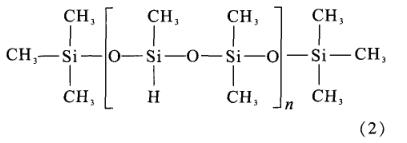

在长期的高温环境下,进入硅油中的H取代二甲基硅油中的甲基,生成了新的物质,即二甲基含氢硅油,分子式结构如式(2)所示:

化学反应式如(3)所示:

在化学反应中,氢元素以氢键的方式替代了原二甲基硅油中的一个甲基 ,变成了二 甲基含氢硅油 ,从分子式上来说 ,以一个氢替代 了一个 甲基 CH 3- ,相对分子质量是小 了,那二 甲基含氢硅油的密度是否也变小了呢? 恰恰相反 ,二 甲基硅油相对密度 为0.963 ,二甲基含氢硅油相对密度 :0.995—1.0 15 ,也就是说 ,当硅油变成 了含氢硅油后 ,其相对分子质量虽然小 了,但其分子问距也变小了,其结果就是密度变大了,体积减小 了,这也就#终解释了为什么会 出现膜片 内凹 ,硅油体积减少 的现象。

在山东 A 用户的使用中,隔离膜片 内凹的这部分弹性形变正好就是正常膜片在 1.0 M Pa 时压力作用下的弹性形变 ,因此会出现小于 1.0 M Pa 时压力 ,双法兰液位计无反应 ,当压力大于 1.0 M Pa 时,该压力照样通过毛细管传至变送器的测量室中,因此 ,在压力大于 1.0 M Pa 时变送器反应基本正常。这个理论解释了膜片 内凹,那又如何解释其 它用户工厂出现的膜片外凸现象呢? 通过上面的反应式 (3)就会发现 ,还有一个游离态 的甲基 C H f 溶解在硅油中,随着时间的推移 ,进入硅油 中的氢会置换出越来越多的甲基 ,该 甲基与后来再进来 的氢元素反应生成 甲烷 ,至 此 ,气 体 产 生 ,其 化 学 反 应 为 :

CH ;+ H —c H 。甲烷气体 的产生导致膜片开始从内凹逐渐转化为外凸鼓包 。

那么为什么山东 A 用户使用 2 年后膜片内凹,而其它工厂更多的发现使用 2 年后却是膜片外凸。

通过前面的双法兰膜片故障表中,可 以看到山东A 用户的液位计钡4量膜片处的冲洗水是连续冲洗 ,而陕西 B 用户的冲洗水是在每个星期一进行一次定期冲洗 ,其它时间都关掉了冲洗水。在有连续冲洗水的情况下 ,隔离膜片的实际工作温度是低于 247 oC 工艺操作温度的。山东 A 用户测量膜片的实际操作温度应该是低于 200 ℃的,而陕西 B 用户除每周一冲洗外的其它时间一直是 220 ℃ ,也就是说,B 用户该液位计处氢气的活性是远大于山东 A 用户的,A 用户的液位计使用了2 年,只是出现了内凹,还未来得及产生甲烷气体 ,而 B 用户应该有更多的氢元素穿过 了隔离膜片,应该也是先出现内凹,随着时间的推移,置换 出甲基与后来再进来的氢元素反应生成甲烷气体 ,膜片也逐渐从内凹转平再转为外凸,#终彻底无法使用。而陕西 C 用户和宁夏 D 用户为不定期冲洗 ,也就是感觉测量不准有堵塞情况发生时才冲洗 ,并且其 65 kg的操作压力也高于陕西 B 用户 ,因此其使用环境更加恶劣,使用周期更短。

6 对仪表选型及现场操作的建议

6.1 设计选型建议

对于气化炉激冷室双法兰液位变送器的测量膜片的选择 :

①避免采用普通 316L 膜片,容易破裂。

②避免使用加厚 316L 膜片,基本上效果不大,容易破裂 ,测量精度还受影响。只是由于其膜片加厚了,其膜片的焊接难度要小于普通膜片 ,因此使用周期略长于普通膜片。

③避免采用金刚膜片,耐磨不是问题所在。

④ 目前加厚 316L + 镀金材质是 国内主流 的设计方案 ,但通过前面的讨论 ,认为加厚不是问题的关键所在,没有证据显示加厚能够延长使用寿命 ,还影响膜片的弹性 ,同时还容易发生氢脆或氢腐蚀而变脆 ,进一步影响弹性及测量效果。

⑤建议隔离膜片宜采用 316L + 镀金材质。

6.2 现场操作维护建议

对于氢对膜片的渗透 ,只能采取措施减少而无法消除 ,建议 采用连续水 冲洗 ,水量 可 以开得较小 ,温度 的降低对使用周期 的延长效果明显。

7 结 论

不锈钢隔离膜片的故障主因是膜片焊缝在氢腐蚀的作用下发生断裂。镀金膜片故障的主因是氢原子渗透穿过 隔离膜片 ,与硅油发生化学反应生成体积小 、密度高的含氢硅油造成膜片 内凹。膜片鼓包是长时期使用后硅油中置换 出的 甲基 (cH ;)与氢反应产生 甲烷 (CH )气体造成。

关注我们 实现共赢

关注我们 实现共赢