摘要分析探讨了传统差压变送器在液氨球罐液位测量中的局限性,介绍了3051S ERS电子远传数字差压液位系统的技术特点。对传统的差压变送器采用ERS系统改造后,彻底解决了传统差压变送器气相管积液的问题。

云南云天化股份有限公司红磷分公司的氨站主要由2只容积为400 m 、内径为 9 200 mm的球罐(1 和2 )和2只容积为1 000 m 、内径为12 300 mm(3 和4 )的球罐及附属设施组成,采用常温压力存贮方式贮存液氨。液氨球罐液位要求控制在15% ~75% ,超出此范围则发出相应的报警信号,因此,液位的准确测量是其安全运行的关键。

1、问题的提出及成因

2011年7月30日中班,4 液氨球罐液位指示偏差大,经查为差压变送器气相管积液氨(正常测量时是气氨),使液位指示值比实际液位低很多。排尽气相管内的积液后,液位指示恢复正常,但很快又出现积液现象,随后其他3只球罐也相继出现同样的问题。为保证球罐液位的准确测量,每隔30 min左右就需对气相管进行排液。在液氨球罐差压变送器气相管出现积液的时段内,80 kt/a合成氨装置停车检修,且预留卸氨的冰机(1259 kW)出现故障,红磷分公司外购的液氨只能用氨站2台冰机(47.2 kW)进行卸氨。由于冰机制冷能力不足,卸入球罐的液氨携带的冷量不够,球罐内的液氨处于亚临界状态,差压变送器气相管内的气氨在多种因素作用下转换为液氨,而液氨却难以转化为气氨,从而产生积液,此过程持续了近15 d。

2014年8月,合成氨装置停车。8月8日中班,1 球罐处于卸氨过程中,3 和4 球罐液氨存量保底,2 球罐向磷铵分厂270 kt/a和180 kt/a磷酸二铵(DAP)装置及300 kt/a复混肥(NPK)装置供应液氨。17:15左右,2 球罐液位由31% 逐步下降;17:40,差压变送器液位指示为零,磁性翻板液位计反复上下乱指示,操作人员无法判断2球罐内的液位情况,DAP装置和NPK装置作紧急停车处理;从18:40开始,每隔15 min对差压变送器气相管进行排液;19:2O,差压变送器恢复正常指示,此时2 球罐液位为28%,磁性翻板液位计进行相应的排液操作后也恢复了正常指示。2球罐差压变送器液位记录曲线显示,在17:08—18:08—18:45的时段内,液位出现先下降后上升再下降且反复波动的趋势。DAP装置与NPK装置正常开车时,液氨用量为20~25 t/h。由于球罐的体积特性,在供氨量稳定的情况下,球罐赤道以下液位的下降速度是加速的,2 球罐在低液位下供氨,当液位下降至一定值且供氨量大(干扰大)的情况下,球罐内的液氨从亚临界状态迅速达到临界状态,此时气液两相的分界面已消失,即不存在液位,且气液相的密度相同¨ ;由于液氨的特性状态及供氨的持续,液位进一步下降,使球罐内的液氨达到超临界状态,此时气液两相相互作用的过程为克服内摩擦力而产生激烈的扰动与涡流_2 J,磁性翻板液位计也因此上下乱指示而失效。2014年8月,2 ,3 和4 球罐差压变送器气相管又反复出现积液的情况,只是不如2011年7月那么频繁。

2 传统差压变送器测量原理及局限性

2.1 测量原理

传统差压变送器的正压室(法兰)接液相,负压室经导压管接气相,其安装示意见图1。根据流体静力学原理_3 J,则有:

P+=pgh+P气 (1)

P一:P (2)

△P1=P+一P一=pgh+P气一P气=pgh (3)

AP=pgH (4)

h=AP1/pg (5)

式中:P+ —— 差压变送器正压室所受的压力,Pa;

P一: — — 差压变送器负压室所受的压力,Pa;

— — 球罐内的液位高度,m;

AP ——液位为h时差压变送器的差压

值,Pa;

△P—— 液位为100% 时差压变送器的差压

值(量程值),Pa;

p—— 液氨的密度,kg/m ;

g— —重力加速度,m/s ;

P鲁— — 球罐内的气相压力,Pa。

从式(5)可知,当差压变送器测得△P 时,就可求得液位h。

2.2 液氨球罐液位测量中的局限性

1 和2 球罐于1993年投用,3 和4 球罐于2000年投用,采用图1所示的传统单法兰差压变送器测量液位。在多年的运行过程中,差压变送器气相管积液现象只是偶尔出现且积液量不大,对液位测量不产生实质性的影响,日常维护量很小。2014年8月8日2 球罐出现的问题,特别是当罐内的液氨处于临界及超临界状态下,就目前的技术而言,任何类型的测量仪表要在这样的情况下实现准确测量几乎是不可能的,因为在那样的状态下根本不存在液位。尽管如此,上述2个案例中气相管频繁积液也暴露出传统差压变送器在液氨球罐液位测量中存在局限性。

双法兰差压变送器是一种成熟可靠的技术,但一直很难在高型容器中得到应用,因为需要更长的毛细管以方便安装,而过长的毛细管会导致压力传输误差过大,即当环境温度变化较大时,毛细管内填充的硅油在高温下膨胀或低温下收缩的情况变得更加明显,从而使测量误差增大 。双法兰差压变送器及安装示意如图2所示。

3 导波雷达液位计及3051S ERS电子远传数字差压液位系统

3.1 导波雷达液位计

目前,液氨球罐液位测量除采用传统单法兰差压变送器外,还有导波雷达液位计。以基于TDR时域反射原理 的导波雷达液位计为例,其安装示意见图3。

导波雷达液位计的工作原理:雷达发出的高频脉冲信号被发射到探头并沿着缆绳传播,信号在液氨界面发生反射并沿着缆绳传递回来被雷达接收,转换后得到液位信息。雷达天线到液氨界面的距离d与脉冲信号运行时间t的关系为d=ct/2,其中c为光速。在空高E已知时,液位h=E —d。

采用导波雷达液位计时,若原液氨球罐没有预留安装接口,则需在球罐上开DN80 mm的孔安装接管且必须采用厚壁管焊接结构 J,同时涉及一些压力容器手续变更等。导波雷达液位计的缆绳需设置重锤或在球罐底部固定,密封是一个需重点考虑的问题,氨气冷凝、气体干扰、油污等易使导波雷达液位计测量结果出现偏差,在线维护困难,在线拆装更是不可能。总之,导波雷达液位计的安装、维护等比差压变送器严格、复杂得多 。

3.2 3051S ERS电子远传数字差压液位系统

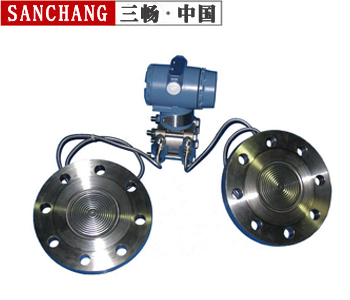

2011年,艾默生过程管理公司推出了3051SERS(Electronic remote sensor)电子远传数字差压液位系统,配置2台直接安装的3051S压力变送器,2台压力变送器之间以专用电缆、数字信号方式连接,可任意设定2台压力变送器中的1台作为功能计算模块计算出高低压侧的差压信号,通过标准的两线制电缆以4~20 mA的HART信号进行相关信息的传输。ERS系统是基于艾默生公司先金成熟的3051S压力变送器平台,是差压液位技术的进一步数字化升级,其好特的数字架构解决了在高型容器/塔、高温等特殊工况下进行液位、差压测量的技术难题,在工程应用中具有很多的优点。3051S ERS系统安装示意见图4。

3.2.1 3051S ERS系统的技术特点

3051S ERS系统以数字方式取代了传统差压变送器的气相管和毛细管,有效克服了由环境温度变化、安装所引起的放大偏差;响应速度更快,精度更高,即使在大范围变化的温度条件下也具备快速的响应时间和更加稳定、可重复的测量。采用3015S ERS系统可充分利用现有的差压变送器安装接口及信号电缆,只需重新配置2个模块之间的连接电缆及保护管,wuxu伴热保温。因3015S ERS系统本质上就是差压变送器,不需要进行特别培训,其每个模块都可单好进行更换及维修,过程维护简单而有效。因取消了气相管,故不存在气相管积液的问题。

3.2.2 传统差压变送器的ERS系统改造及其运行效果

综合考虑液氨的物性特点及目前球罐液位测量仪表技术、安装接口等多种因素后,认为选用305 1 S ERS系统对在用的传统差压变送器进行改造是#优的方案。

2013年3月,对1 球罐的传统差压变送器采用ERS系统进行了改造。ERS系统投用后,在其量程计算密度条件附近的液位指示基本与磁性翻板液位计一致;在偏离计算密度条件较大时的液位指示与磁性翻板液位计存在一定偏差,这主要是量程的计算密度是一定条件下的定值所造成的,也可以认为是压力变送器在这种应用下存在的另一个“局限性”,但从多年的运行情况来看,这点偏差不会对正常测量及操作运行产生大的影响。与2 ,3 和4 球罐在用的传统差压变送器相比,1 球罐改用ERS系统后的反应速度#快、测量#准确、运行效果#好,至今未出现过任何问题

4 结语

采用ERS系统改造传统的差压变送器,彻底解决了液氨球罐液位测量中气相管积液的问题,经过实践检验,充分体现了这一系统的技术优越性。任何测量仪表都有自身的技术特点与实用范围,要获得良好的工程应用,对测量介质特性的详细了解至关重要 J。此外,随着测量及仪表技术的发展,利用微振动传感分析技术原理的外测式液位计已在液氨球罐的液位测量中得到了应用 。

关注我们 实现共赢

关注我们 实现共赢